Maßgefertigte Kabelschnur aus Kunststoff

Funktionsintegration

Hohe Präzision

Kundenspezifische Lösungen

Bi-Komponenten-Monofile: individuell funktionalisiert

Unsere Extrusionstechnologie ermöglicht die Co-Extrusion von High-Tech-Monofilen aus 2 unterschiedlichen Kunststoffen in Kern und Mantel. Dies ermöglicht die gezielte Funktionalisierung der Monofilamente. Die beiden thermoplastischen Polymere werden so ausgewählt, dass spezifische Eigenschaften zur Erfüllung individueller Kundenanforderungen entstehen.

Für die Herstellung von Aluminiumfenstern fertigen wir z.B. die sogenannte Klebeschnur. Zur thermischen Isolierung werden Aluminiumfenster mit innenliegenden Kunststoff-Isolierstegen versehen - diese müssen gefügt werden. Hier kommt unsere Klebeschnur zum Einsatz. Dies ist ein Bico-Filament mit einem Kern aus Polyamid 6.6 GF25% sowie einem Schmelzklebstoff-Mantel. Im Lackierprozess (Pulverbeschichtung bei Temperaturen zwischen 180-230°C) wird die Klebefunktion der Klebeschnur nach dem Abkühlen aktiviert. Das Aluminiumprofil und der Kunststoffsteg werden somit fest verbunden und alle Hohlräume (Kapillare) gefüllt.

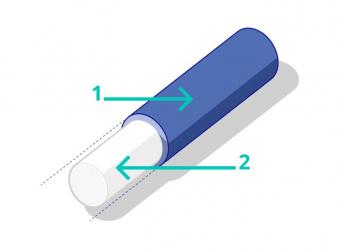

(1) Mantel:

Funktionaler Bestandteil zur Bereitstellung spezifischer Eigenschaften wie Adhäsion, Leitfähigkeit, Farbigkeit, Gleit- oder Reibeigenschaften.

(2) Kern:

Träger Element zur Bereitstellung thermisch, mechanischer Eigenschaften wie Festigkeit, Steifigkeit oder Ausdehnungsverhalten.

Auch für den 3D-Druck

Unsere 2-Komponenten-Filamente ermöglichen ebenso interessante Anwendungsmöglichkeiten für den Filament-basierten 3D-Druck. Mit unterschiedlichen Werkstoffkombinationen aus Thermoplast, Additiven und Füllstoffen in Kern- und Mantel können die Eigenschaften des Druckobjekts gezielt beeinflusst werden (Bsp. Feuerfestigkeit, chemische Beständigkeit, Bruchfestigkeit, Hitzebeständigkeit). Dies ist insbesondere für Funktionsteile sowie Prototypen von hoher Bedeutung.