Entscheidungshilfe für Projektleiter: Welcher Werkstoff eignet sich für Anwendungen in aggressiven Umgebungen?

Unter extremen Bedingungen, wie sie zum Beispiel in der Rauchgasreinigung in Kraftwerken und industriellen Anlagen herrschen, müssen Werkstoffe trotz chemischer und thermischer Belastungen zuverlässig und dauerhaft ihre mechanischen Eigenschaften beibehalten.

Die Herausforderung für Projektleiter besteht darin, den richtigen Werkstoff auszuwählen, der alle Anforderungen erfüllt und zudem ein bestmögliches Preis-Leistungs-Verhältnis bietet. Mit diesem Beitrag wollen wir Sie bei der Entscheidung unterstützen.

Hintergrund:

Kampf gegen Korrosion

Korrosionsschäden sind für die Betreiber von Industrieanlagen und Kraftwerken ein ernstzunehmendes Problem. Zersetzende chemische Prozesse bedrohen Stahlkonstruktionen und Rohrleitungen und können hohe Kosten verursachen.

Die World Corrosion Organization (WCO) schätzt den Schaden durch Korrosion auf weltweit 2,5 Billionen US-Dollar pro Jahr.

Die Ursachen für Korrosion sind vielfältig, und meist spielen mehrere Faktoren eine Rolle: Thermische, chemische und mechanische Einflüsse können sich überlagern und wechselwirkend verstärken. Korrosion ist in der Regel die summative oder potenzierte Wirkung von Einflussgrößen, die für sich genommen oft gar nicht kritisch sind.

Was bedeutet das für die Auswahl von geeigneten Werkstoffen für die Anwendung in Industrieanlagen und Kraftwerken? Um korrosionsbeständig zu sein, müssen konstruktive Elemente für den konkreten Fall, also für eine spezifische Kombinationen von Einflussgrößen und Belastungen, ausgelegt sein. Diese können im Betrieb durchaus variieren.

Werkstoffe für Anwendungen in aggressiven Umgebungen im Vergleich

Für Anwendungen in aggressiven Umgebungen kommen grundsätzlich zwei Arten von Werkstoffsystemen in Betracht: Das sind zum einen Vollmaterialien von hoher Güte, die ohne weitere Beschichtung zum Schutz vor Chemikalien auskommen. Zum anderen sind dies Materialien von niedrigerer Güte, die jedoch mit hochwertiger Beschichtung gegen chemische Belastungen geschützt werden müssen.

Wir haben für Sie einige gängige Werkstoffe - Metalle und Kunststoffe - im Hinblick auf ihre Korrosions- und Temperaturbeständigkeit, mechanische Eigenschaften und Preisniveau verglichen.

Was viele Projektleiter überraschen dürfte: Der Thermoplast Polyphenylensulfid ist in allen Kategorien, einschließlich Preis, der Werkstoff der Wahl!

| Thermoplaste | Duroplaste | Metalle | ||||||

| PPS | PP | PEEK | PBT | Vinylester | Hasteloy | Stainless Steal 316 | Titanium | |

| Korrosionsbeständigkeit | ||||||||

| Hydrochloric acid 2% | + | + | + | 0 | + | + | 0 | + |

| Hydrochloric acid 37% | + | + | + | - | + | 0 | - | + |

| Sulfuric acid 2% | + | + | + | 0 | + | + | 0 | + |

| Sulfuric acid 70 % | + | + | 0 | - | + | 0/+ | - | + |

| Phosphoric acid 10 % | + | + | + | - | + | + | 0 | + |

| Phosphoric acid 85% | + | + | + | - | + | + | - | + |

| Hydrofluoric acid 40 % | + | + | - | - | + | + | - | - |

| Cu/Fe/...-Chlorides (aq.) | + | + | + | 0 | + | 0/- | - | +/0 |

| Hydrogen sulfide (wet) | + | + | + | - | + | 0/+ | 0 | + |

| Sodiumhydroxide 20% | + | + | + | 0 | + | + | + | - |

| Green Death | + | + | + | - | + | 0/+ | - | 0 |

| Temperaturbeständigkeit | ||||||||

| 0 - 80°C | + | 0 | + | + | + | + | + | + |

| 80 - 120°C | + | - | + | + | + | + | + | + |

| 120 - 200°C | + | - | + | - | - | + | + | + |

| Mechanische Eigenschaften | ||||||||

| Relative Festigkeit | FFF | F | FFF | FFF | FFF | FFFF | FFFF | FFFF |

| Preisniveau | €€ | € | €€€€ | € | €€€€ | €€€€ | €€ | €€€€ |

Der Vergleich von Polyphenylensulfid (PPS) selbst mit hochwertigen Nickelbasislegierungen zeigt, dass thermoplastischer Kunststoff höchste Beständigkeit gegenüber thermischen, chemischen und mechanischen Einflüssen bietet. Das gilt selbst unter extremen Bedingungen, wie wir in umfassenden Tests bestätigen konnten.

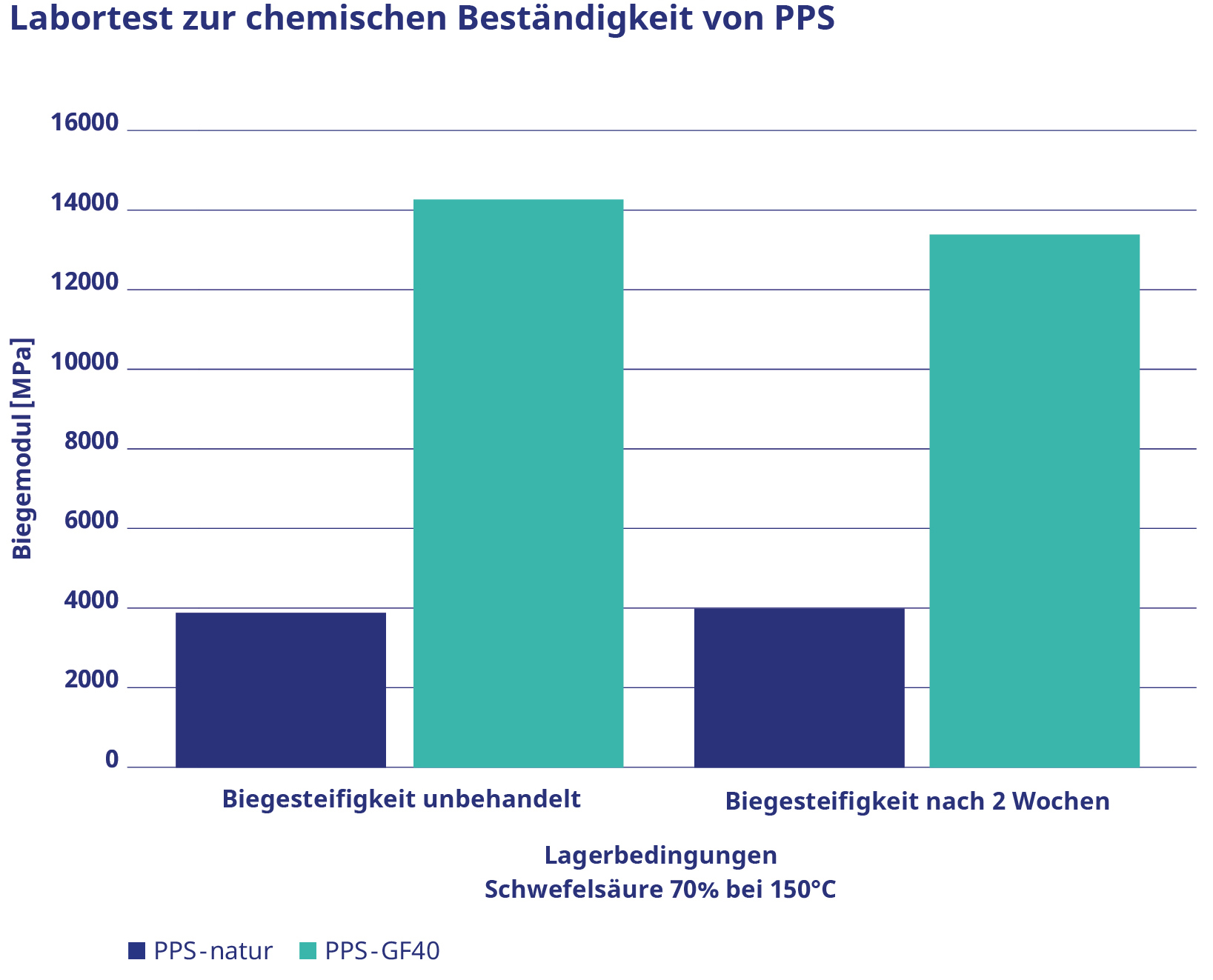

Dabei haben wir PPS zunächst im Labor mit hochkonzentrierter Schwefelsäure und hohen Temperaturen und darüber hinaus über zwei Jahre im Rauchgas unter realen Bedingungen getestet. Beide Tests haben die Zuverlässigkeit von PPS bestätigt.

Labortest bestätigt die hervorragenden Eigenschaften von PPS

Anwendungs- und Ausfallsicherheit hat höchste Priorität in der industriellen Anwendung. Das gilt auch für das Testen von neuen Werkstoffen unter realen Bedingungen. Um das Risiko eines Realtests zu minimieren, haben wir die theoretischen Eigenschaften von PPS für einen Kunden im Bereich Rauchgasreinigung zusätzlich im Labor getestet.

Dabei wurden Werkstoffproben über einen Zeitraum von zwei Wochen 70-prozentiger Schwefelsäure und einer Temperatur von 150°C ausgesetzt. Dies entspricht der Belastung von mehreren Jahren bei niedrigerer Säurekonzentration, wie sie vor Ort in der Rauchgasbehandlung herrscht. Getestet wurde insbesondere PPS als unverstärktes Rohmaterial im Vergleich zu PPS GF 40 mit 40 Prozent Glasfaseranteil.

Das Ergebnis: PPS GF 40 erfüllt im konkreten Fall zuverlässig die Anforderungen an die chemischen, thermischen und mechanischen Anforderungen. Damit sind die Voraussetzungen für einen erfolgreichen Langzeittest in der Anlage beim Kunden gegeben.

Dr. Thorge Brünig - R&D Manager bei Technoform

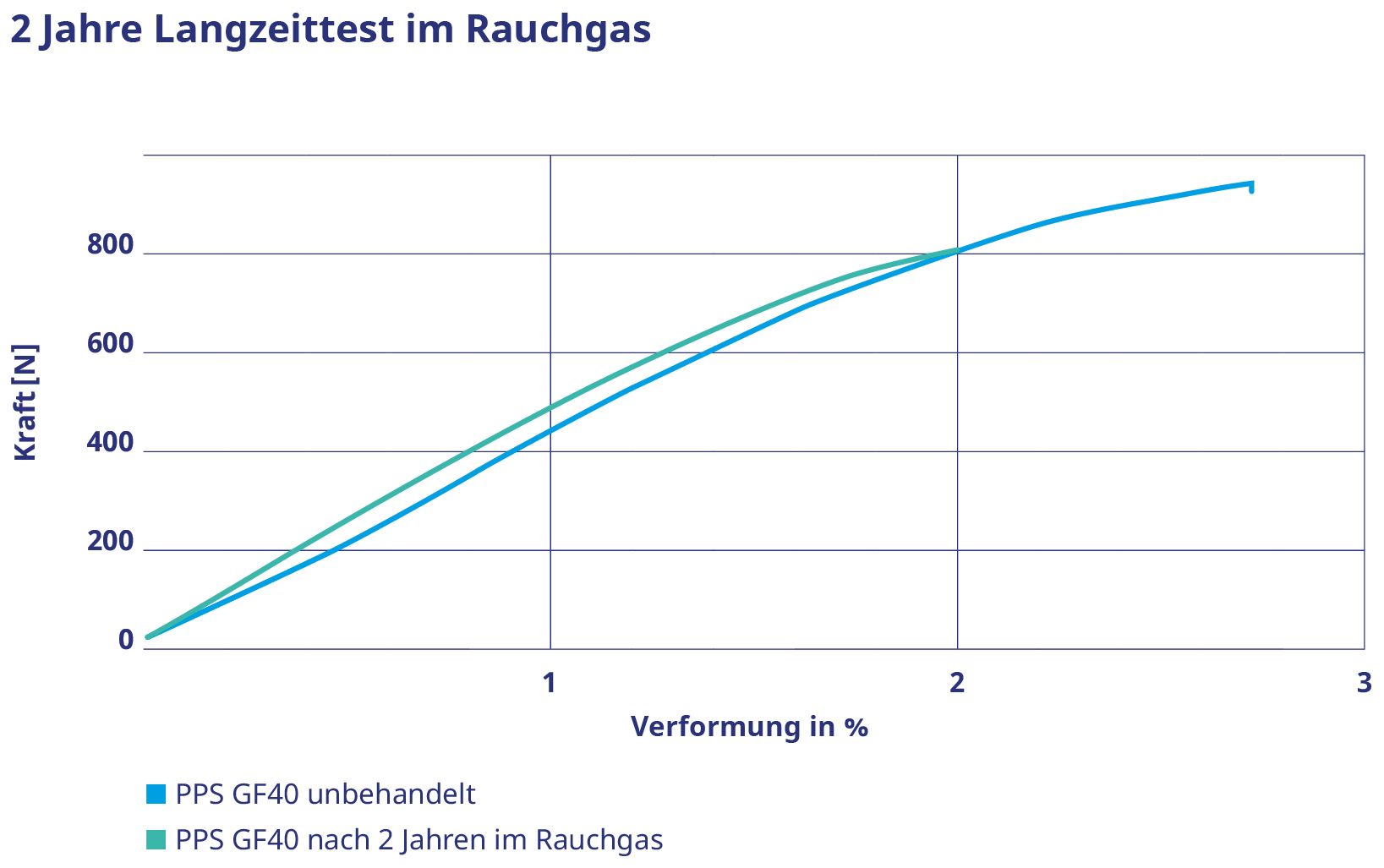

Langzeittest im Rauchgas stellt die Zuverlässigkeit im realen Umfeld sicher

Vor einem Einsatz des PPS GF 40 für lasttragende, konstruktive Elemente im Rauchgas einer Klärschlammverbrennungsanlage setzte man Materialproben vor Ort über einen Zeitraum von zwei Jahren der tatsächlichen chemischen Belastung ausgesetzt.

Dabei wurden Materialproben an verschiedenen Stellen der Anlage angebracht, um die Zuverlässigkeit des Materials bei unterschiedlichen Säurekonzentrationen, die in der Rauchgasbehandlung vorkommen, zu testen. Je nach Zusammensetzung des Verbrennungsmaterials (Klärschlamm) ändert sich auch das chemische Milieu, dem der Kunststoff ausgesetzt ist.

Ergebnis: Nach zwei Jahren Testperiode ist die mechanische Belastbarkeit der Realtest-Proben identisch mit den unbelasteten Vergleichsproben.

Fazit:

Zuverlässigkeit von PPS in aggressiven Umgebungen in Labor- und Realtests bestätigt

Unsere Tests und Anwendungen in der Praxis zeigen, dass es sich lohnt, die Auslegung von Konstruktionen in Kraftwerken und industriellen Anlagen neu zu denken. Waren in der Vergangenheit noch Edel- und hochlegierte Metalle die Werkstoffe der Wahl, so bieten heute thermoplastische Kunststoffe vergleichbare Eigenschaften und darüber hinaus sogar wichtige Vorteile für die Verarbeitung und Produktion.

Randnotiz;

PPS überzeugt nicht nur in aggressivem Umfeld

Weitere positive Eigenschaften von Polyphenylensulfid:

- Sehr gute Formbeständigkeit, geringe Schrumpfung (vereinfacht die Auslegung von Verbindungselementen)

- Sehr geringes Kriechverhalten im Vergleich zu anderen Thermoplasten (z.B. PBT, PA, Werte sind vergleichbar mit PEEK und PPA bei niedrigerem Preisniveau)

- Sehr geringe Wasseraufnahme, d.h. Längenausdehnung nur durch Temperatur bedingt

- Je nach Anwendung unterschiedliche Verbindungstechniken denkbar: ohne Formschluss (Schrauben, Clipsen, Steckverbindung) oder mit Formschluss (Warmnieten, Reibschweißen, Ultraschallschweißen)

- Die spanende Verarbeitung ist schnell und unkompliziert möglich.