Preis versus Qualität. Ein (un)lösbarer Konflikt für Projektleiter?

Bessere Qualität kostet weniger, nicht mehr. Diese Erkenntnis ist nicht neu und tausendfach bestätigt. Trotzdem wird die Preisdiskussion in vielen Projekten leidenschaftlich geführt. Wir wollen hier eine Lanze für die Qualität brechen und zeigen, warum Projektleiter das auch tun sollten.

Die Praxis zeigt, dass viele Projekte im technischen Umfeld stark kostengetrieben sind. Dagegen ist grundsätzlich nichts einzuwenden, solange die fachliche Qualität nicht unter dem Kostendruck leidet. Wir wollen uns deshalb zunächst grundsätzlich mit dem Verhältnis zwischen Qualität und Kosten beschäftigen, bevor wir an Beispielen zeigen, warum es sich lohnt, die Qualität in den Vordergrund zu stellen.

Qualität versus Preis

Strategisch haben Unternehmen verschiedene Möglichkeiten, sich von ihrem Wettbewerb abzuheben: durch ein einzigartiges Nischenangebot, durch niedrige Preise oder durch hohe Qualität. Unternehmen, die eine Qualitätsführerschaft in ihrem Markt anstreben, bieten ihren Kunden Produkte und Services auf höchstem Niveau. Und zwar ohne Kompromisse.

Unternehmen, die versuchen, höchste Qualität und niedrige Kosten um jeden Preis unter einen Hut zu bringen, laufen Gefahr, keines von beiden zu erreichen. Lesen Sie im Folgenden, woran das liegt, und warum es sich in Projekten mit technischen Kunststoffen lohnt, konsequent auf die Qualität von Werkstoffen und Herstellungsverfahren zu setzen, statt sich primär an Kosten zu orientieren.

Qualität als oberstes Unternehmensziel begreifen

Kosten spielen in jeder Wertschöpfungskette eine wichtige Rolle, das gilt auch für Qualitätsprodukte. Qualität als oberstes Ziel zu begreifen bedeutet deshalb nicht, die Kosten völlig auszublenden. Das wäre aus betriebswirtschaftlicher Sicht naiv. Zudem gibt es Anwendungen und Produkte, bei denen die Qualität nur eine untergeordnete Rolle spielt und der Fokus auf niedrige Kosten daher durchaus Sinn machen kann. Uns geht es eher darum, das Qualitätsbewusstsein zu schärfen und Projektleitern überzeugende Argumente für Kostendiskussionen mit Kunden oder dem Einkauf an die Hand zu geben.

Fakt:

Höhere Produktqualität bewirkt:

- verbesserte Funktionalität und Zuverlässigkeit,

- geringere Fehlerkosten aus Gewährleistung und Kulanz,

- geringere Fehlerbeseitigungskosten und

- höhere Zufriedenheit der Kunden.

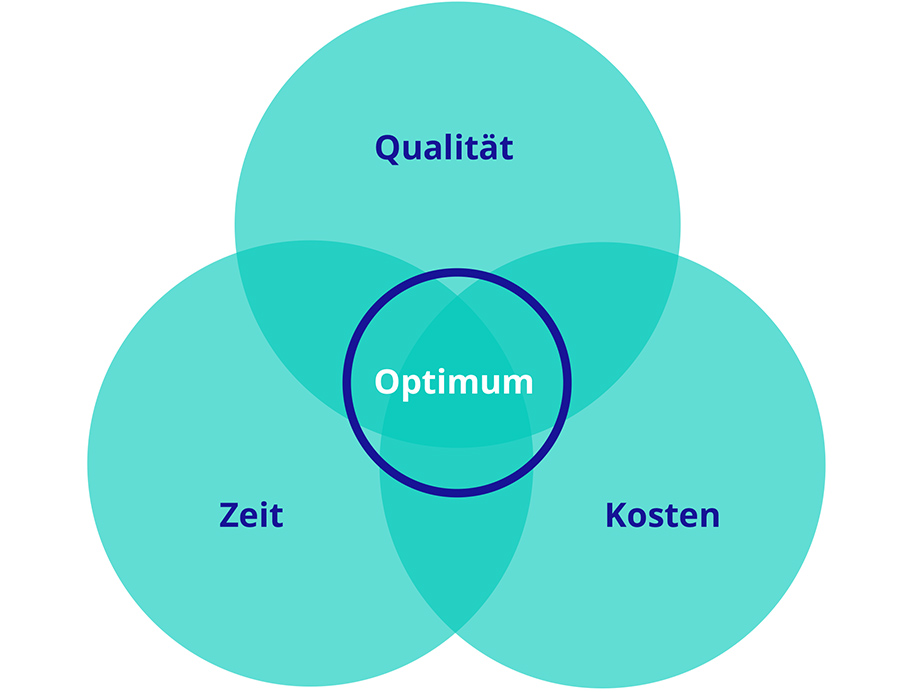

Zusammenhang zwischen Kosten, Qualität (und Timing)

Die Kosten steigen mit den Anforderungen an die Qualität und die Geschwindigkeit, mit der ein Produkt entwickelt werden soll. Das gilt auch in der Herstellung und der Verarbeitung von Kunststoffprofilen. Qualität maximieren und gleichzeitig Kosten minimieren ist nicht möglich, deshalb spricht man hier von einem “unlösbaren Optimierungsproblem”.

In der Praxis versuchen Projektleiter regelmäßig, diesen gordischen Knoten zu lösen und ihr Projekt kostengünstig, in höchster Qualität und im Zweifel auch schnellstmöglich umzusetzen. Solche Projekte laufen in der Regel unrund oder scheitern wegen unrealistischer Anforderungen.

Das Problem:

Kosten für Qualität werden nur kurzfristig betrachtet und auf einzelne Kostenfaktoren heruntergebrochen: Was kostet ein Werkstoff im Vergleich zu anderen? Gibt es günstigere Verfahren, um die Herstellungskosten zu reduzieren?

Die Lösung:

Kosten für Qualität müssen im Sinne von Wertschöpfung über den gesamten Produktlebenszyklus hinweg betrachtet werden: Welche Kosten werden in der Verarbeitung bzw. im Betrieb durch eine höhere Qualität vermieden bzw. eingespart? Welchen Mehrwert erhält der Kunde?

Wertschöpfung in Kunststoffprojekten

In jedem Projekt gibt es Kostenschrauben, die Projektleiter drehen können, um ein Vorhaben vermeintlich wirtschaftlicher zu machen. An zwei Beispielen wollen wir zeigen, dass sich kurzfristige Einsparungen oft langfristig nicht auszahlen und sogar im weiteren Projektverlauf zusätzliche Kosten verursachen können.

Fallbeispiel Automotive: Die Wahl des richtigen Werkstoffs

Nicht selten stellen Unternehmen niedrigere Kosten über fachliche Anforderungen an die Eigenschaften eines Werkstoffes, auch wenn es sich wie im Fall unseres Kunden, einem Automobilzulieferer, um gewünschte Anforderungen handelt. Für die Herstellung eines Schienenprofils für ein Sonnendach wurde ein technischer Kunststoff mit hoher Festigkeit für mechanische Beanspruchung gesucht.

Entgegen unserer Empfehlung fiel die Wahl aus Kostengründen auf Polypropylen (PP) statt Polyamid (PA). Dadurch konnte der Kunde zwar die Kosten für die Herstellung der Kunststoffprofile deutlich senken, später in der Serienproduktion kam es jedoch zu erheblichen Problemen: Die Profile aus Polypropylen konnten aufgrund ihres Materialverhaltens nur mit erhöhtem Aufwand verbaut werden und haben den mechanischen Belastungen in der Anwendung nicht dauerhaft stand gehalten. Die Profile mussten schließlich aus Polyamid neu gefertigt werden. Die Bereitschaft zu höheren Kosten für das Material hätte hier Folgekosten und Verzögerungen in der Serienproduktion vermeiden können.

Unsere Empfehlung:

Planen Sie konsequent von den Anforderungen her, nicht von den Kosten!

Exkurs: Schwankende Rohstoffpreise versus Planungssicherheit

Die Preisunterschiede zwischen verschiedenen technische Kunststoffen, die für die Umsetzung eines Produktes in Frage kommen, können erheblich sein. Es lohnt sich jedoch, bei der Wahl eines Werkstoffes neben dem Preisniveau auch Preisschwankungen zu berücksichtigen, die auf den ersten Blick nicht absehbar sind. Die folgende Grafik zeigt die Preisentwicklung zweier Kunststoffe mit unterschiedlicher Preisvolatilität.

Die Herausforderung besteht darin, einzuschätzen, ob ein Kunststoff zum Zeitpunkt des Einkaufs günstig oder teuer ist. Dazu braucht es Expertenwissen. Bewegt sich der Einkaufspreis auf einem niedrigen Niveau, wird er tendenziell steigen, bewegt er sich auf einem hohen Niveau, wird er eher sinken. Das ist vor allem dann von Bedeutung, wenn beispielsweise aus einem Material in bestimmten Abständen nachproduziert werden soll. Ein Kunststoffprofil aus ABS natur konnte zu Beginn des Jahres 2016 deutlich günstiger produziert werden als 12 Monate später bei deutlich höherem Preisniveau. Eine solche Preisentwicklung lässt sich nicht mit Sicherheit prognostizieren, jedoch mit Expertenwissen abschätzen.

Fallbeispiel Raumlufttechnik: gute Beratung zahlt sich aus

In diesem Beispiel hatte sich unser Kunde aus Kostengründen für ABS entschieden. Im Rahmen unserer Beratung konnten wir jedoch mit Hilfe von Computersimulation zeigen, dass ABS wegen seines Ausdehnungsverhaltens bei Wärmeschwankungen in diesem konkreten Fall nicht der passende Werkstoff wäre. Das Bauteil würde durch die Ausdehnung bei bestimmten Temperaturen versagen. Unsere tiefgehende Analyse hat sich nachhaltig ausgezahlt: Sie hat das Projekt vor hohen Kosten wegen Rückruf und Nachbesserung bewahrt.

Unsere Empfehlung:

Sparen Sie nicht an Aufwand für die Analyse und Beratung!

Mehrwert gegenüber dem Einkauf verargumentieren

Die besten Ergebnisse entstehen im Ringen verschiedener Kräfte im Unternehmen, beispielsweise im Ringen zwischen Projektleitung, Fachabteilung und Einkauf. Die Herausforderung besteht darin, Qualität und Kosten in ein ausgewogenes Verhältnis zu bringen, mit dem gemeinsamen Ziel, die bestmögliche Lösung für das Projekt zu finden.

Die Beispiele oben zeigen, dass Lösungen, die auf den ersten Blick kostengünstiger erscheinen, oft aus fachlicher Sicht nicht die besten sind. Zudem zeigt sich, wenn man die Wertschöpfung über den gesamten Verlauf eines Projektes betrachtet, dass es oft sogar die teureren Lösungen sind.

Was bedeutet das nun für technische Projektleiter? Stehen sie vor der Aufgabe, verschiedene Optionen für eine Projekt zu bewerten, sollten sie sich nicht nur an den Beschaffungskosten beispielsweise für Werkstoffe, Herstellungsverfahren oder Beratung orientieren. Auch der zu erwartende Mehrwert, gemessen über den gesamten Produktlebenszyklus von der Planung, über die Produktion und Verarbeitung bis hin zur Entsorgung muss mit in die Betrachtung einfließen.