Meerwasserentsalzung: Weit voraus

Wie mit Hochleistungskunststoffen aus der Wasserentsalzung eine saubere Sache wird.

Wasser ist Lebensqualität. Frisch, klar und rein muss es sein, um den Weg in ein Glas zu schaffen. Der ist, abhängig von der Lage auf der Weltkugel, verschieden lang – und je nach Verfahren mit Umweltbelastungen verbunden. So begleiten bislang tonnenweise Ausschwemmungen von Korrosionshemmern, Kupferteilchen und Reinigungssubstanzen die thermische Meerwasserentsalzung. Ein neuer Typ Kunststoffrohr aus der Technoform-Ideenschmiede könnte das ändern.

Denn mit der Kunststoffoberfläche verschwindet auch das Fouling auf den kilometerlangen Leitungen aus Alu-Brass, Titan oder Kupfer-Nickel-Legierungen, an denen das Meerwasser zu Trinkwasser verdampft wird. Systematische Trendanalysen, wie Technoform sie im Vorfeld neuer Produktideen betreibt, führen die Extrusionsspezialisten immer wieder auf Neuland und in diesem Fall ans Meer. Angesichts der Prognosen zur lebenswichtigen Ressource Wasser hat das Innovation Management des Unternehmens hier schnell Potenziale entdeckt. „Natürlich gab es auch die vorsichtigen Stimmen. Denn bis dato hatte es noch niemand geschafft, ausreichend leitfähige Kunststoffe zu extrudieren. Wie gut, dass wir hartnäckig geblieben sind!“, sagt Innovationsmanagerin Jasmin Düwell rückblickend.

Das sind die Fakten: Wissenschaftler gehen aktuell davon aus, dass globales Bevölkerungswachstum und Industrialisierung zunehmend zu einer Verknappung von Wasser führen werden. Bis 2025 könnten zirka 1,8 Milliarden Menschen von Wassermangel betroffen sein und bis zu zwei Drittel der Menschheit unter Einschränkungen leiden. In den Golfstaaten sind Meerwasserentsalzungsanlagen schon heute die Hauptquelle für Trinkwasser. Großanlagen wie das mit einem Kraftwerk gekoppelte Jebel Ali in Dubai gewinnen täglich bis zu 500.000 Kubikmeter Trinkwasser aus dem Meer. In Europa kämpfen Portugal und Spanien um jeden Tropfen Regenwasser. Und im trockenen Kalifornien sind derzeit 44 Projekte für Entsalzungsanlagen in Planung.

Aber nicht nur Wasserknappheit droht. Klassisch werden Titan- oder Kupferrohre verbaut, Bauteile also aus stark nachgefragten, endlichen Rohstoffen, die zudem sehr korrosionsanfällig sind.

Genau an diesem Punkt setzte Technoform an: Ziel war es, eine Alternative aus Kunststoff mit hohem Optimierungspotenzial – ökologisch und ökonomisch – zu entwickeln. Mit seiner Korrosionsbeständigkeit übertrifft der Werkstoff Kunststoff die Metalle zwar quasi von Haus aus. Umso schlechter aber ist es um dessen Wärmeleitfähigkeit bestellt. Die Forschung und Entwicklung des Unternehmens waren über einen Zeitraum von drei Jahren dauerhaft mit dem Projekt beschäftigt: Verfahrenstechniker, Werkzeugbauer sowie Konstruktionsingenieure.

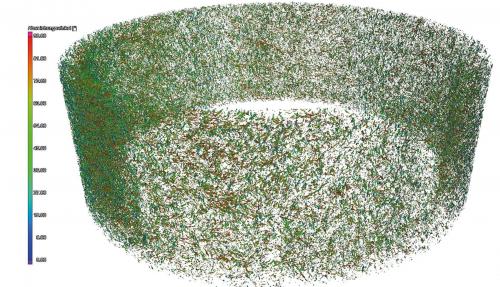

Man mischte Füllstoffe aller Art in unterschiedlichen Anteilen in die Thermoplaste, optimierte den Extrusionsprozess und veränderte wieder und wieder die Zusammensetzung des Compounds.

Thomas Orth, R&D Engineer

Die darauf folgenden Testreihen zur Fouling und Korrosionsneigung brachten erwartungsgemäß jede Menge Punkte für die innovativen Kunststoff-Graphit-Rohre. Die Menge der Ablagerungen, die an der Kunststoffoberfläche haften bleiben, tendiert gegen null. Folglich wird man im täglichen Gebrauch nur einen Bruchteil der derzeit üblichen Chemikalien zur Reinhaltung der Anlage einleiten müssen – die zuvor ins Meer gespült wurden. Die Füllstoffpartikel sind außerdem fast vollständig im Kunststoff eingebunden, der Kunststoff agiert somit als „Kleber“. Und im Gegensatz zu Kupfer ist Graphit nicht umwelt- oder gesundheitsschädigend.

PP-Graphit hat sogar eine Freigabe der amerikanischen Behörde zur Lebensmittelüberwachung und Arzneimittelzulassung (FDA) zur Verwendung mit Trinkwasser.

Beflügelt von diesen Ergebnissen besuchte das Technoform-Team die Keyplayer im Nahen Osten und stellte dort die Innovation vor. Außerdem wollten die Entwicklungsingenieure einen umfassenden Einblick in die möglichen Kundenwünsche erhalten. Final ging es schließlich um das Äußere des Rohres, das nur bei voller Benetzung die maximale Verdampfungsleistung erbringt. Nach gut einem weiteren halben Jahr austesten, verwerfen und neu kombinieren war es soweit. Mit einem ausgeklügelten Verfahren können die Technoformer die Rohroberflächen jetzt gezielt aktivieren, ganz nach Bedarf. Im Rohrinneren regen die hydrophoben Eigenschaften die Kondensation der Wassertröpfchen an, was den Wärmeübergang und damit den gesamten Wärmedurchgangskoeffizient abermals erhöht. Auf der Außenseite wird das Rohr zu hundert Prozent von Wasser umflossen.

Auch was die Nachhaltigkeit betrifft, ist die Technoform-Entwicklung unschlagbar. Alle Fertigungsschritte zusammengerechnet ist der CO2-Fußabdruck der PP-Graphit-Rohre um 74 Prozent geringer als der von Metallrohren.

Jetzt startet der Proof of Concept mit einer Versuchsanlage im Dauergebrauch. Derweilen denkt man bei Technoform schon an den nächsten Schritt: So ergab ein Workshop mit Studenten des Verbands deutscher Wirtschaftsingenieure (VDI) zahlreiche weitere Anwendungen für die Kunststoff-Graphit-Technologie.