Опреснение морской воды: опережая ожидания

Как высокоэффективные материалы на полимерной основе участвуют в опреснении воды

Вода играет важную роль в жизни. Она должна быть свежей, прозрачной и чистой, пройдя долгий путь и оказавшись в стакане. Длина такого пути разнится в зависимости от части света, иногда он может нанести вред окружающей среде в зависимости от того, какие методы очистки используются. До сих пор термическое опреснение морской воды сопровождалось выбрасыванием тонн антикоррозийных средств, частиц меди и очистителей в океан. Новый тип трубки на полимерной основе, разработанный Техноформ, призван изменить это положение. В настоящее время километры труб, которые используются для испарения соленой воды с целью получения питьевой воды, изготавливаются из сплавов алюминиевой латуни, титана или медно-никелевых сплавов и поэтому подвержены образованию налета. Трубки на полимерной основе устранили бы эту проблему.

Систематический анализ трендов, который проводит Техноформ для поиска новых идей и продуктов, всегда приводит специалистов по экструзии на неисследованную территорию, в данном случае - на побережье. Учитывая прогнозы, сделанные в отношении воды как одного из самых жизненно важных ресурсов, подразделение инновационного менеджмента компании быстро увидело потенциал. "Были люди, которые предупреждали нас, чтобы мы не возлагали надежд. До этого времени никому не удавалось экструдировать пластмассу с достаточными проводящими свойствами. В итоге мы не пожалели, что не отклонились от курса!" - говорит менеджер по инновациям Ясмин Дювелл.

Факты таковы: ученые ожидают, что нехватка воды в будущем станет очень серьезной проблемой в результате роста численности населения и индустриализации во всем мире. К 2025 году около 1,8 миллиарда человек могут пострадать от нехватки воды, и до двух третей населения мира могут пострадать от ограничений в ее использовании. Морские опреснительные установки уже являются основным источником питьевой воды в странах Персидского залива. Крупномасштабные заводы, такие как "Джебель Али" в Дубае, объединенные с электростанцией, ежедневно собирают до 500 000 кубических метров питьевой воды из моря. В Европе Португалия и Испания бережно используют каждую каплю дождевой воды. А в пострадавшей от засухи Калифорнии уже запланировано 44 проекта опреснительных установок.

Но нехватка воды не единственная проблема. Трубки внутри пленочных испарителей, как правило, изготавливаются из титана или меди, пользующихся большим спросом, но также очень склонных к коррозии. И именно здесь Техноформ начал свою деятельность: целью стало разработать альтернативный материал из пластмассы с высоким оптимизационным потенциалом для борьбы с проблемами экологии и экономии затрат.

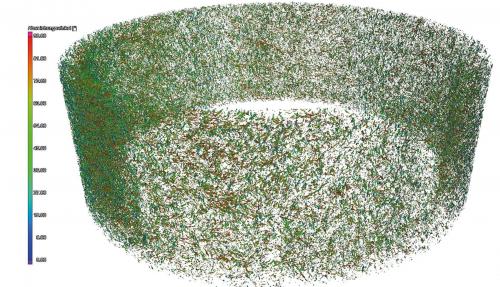

Как материал пластик обыгрывает металлы, когда речь заходит о коррозионной стойкости. С другой стороны, его теплопроводность значительно хуже. В течение трех лет над проектом непрерывно работала команда исследователей и разработчиков компании: инженеров-технологов, специалистов по оборудованию и инженеров-конструкторов. Они смешивали различные виды наполнителей термопластика, экспериментировали с пропорциями, оптимизировали процесс экструзии, постоянно меняя состав.

Thomas Orth, R&D Engineer

Тестирование инновационных пластиковых графитовых труб с целью определения их склонности к загрязнению и коррозии, было успешным, как и ожидалось. Количество отложений, которые образуются на поверхности пластика, практически равно нулю. Это означает, что будет необходимо использовать лишь незначительное количество химикатов, которые использовались для очистки завода и смывались в океан. Частицы наполнителя почти полностью всасываются в пластик, при этом пластик отлично выполняет функцию впитывающего материала. И в отличие от меди, графит не вредит окружающей среде и здоровью человека.

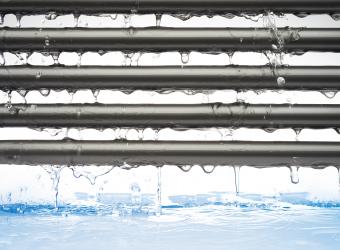

Воодушевленная своими находками, команда Техноформ отправилась в поездку к ключевым игрокам на Ближнем Востоке, чтобы продемонстрировать свою инновационную идею. Инженеры-разработчики также хотели понять, что именно потребности у потенциальных клиентов. Оказалось, что их главной заботой была внешняя часть трубы, так как испарение является полностью эффективным только в том случае, если внешняя часть абсолютно мокрая. Еще полгода испытаний, проектирования и различных комбинаций, и проблема была решена. Техноформ разработал сложную процедуру активации поверхности трубы, как и требовалось. Внутренняя часть трубы обладает гидрофобными свойствами, стимулируя конденсацию капель воды и дополнительно увеличивая теплопередачу и общий коэффициент теплопередачи. Снаружи проточная вода полностью контактирует с поверхностью трубы.

Инновация, разработанная Техноформ, является непревзойденной, когда речь заходит об устойчивом развитии. Общее воздействие CO2 на РР-графитовые трубы, с учетом всех этапов производства, на 74% меньше, чем на их аналог из металла.